Pour revenir à la newslettre, cliquez ici

Pour revenir à la newslettre, cliquez ici| Steuer Les anches made in France | ||||||||||||

Aujourd’hui découvrons une des rares usines de fabrication d’anches française, l’entreprise Steuer, située à Carqueiranne, dans la région Provence-Alpes-Côte d’Azur.

Aujourd’hui découvrons une des rares usines de fabrication d’anches française, l’entreprise Steuer, située à Carqueiranne, dans la région Provence-Alpes-Côte d’Azur.

De gauche à droite : Thomas Donati et Thierry Maison Thomas Donati, le PDG de l’entreprise sera notre guide pour cette visite, accompagné de Thierry Maison, musicien testeur et représentant de la société dans les festivals nationaux et internationaux. Avant de pénétrer dans l’usine, M. Donati nous relate l’historique de son entreprise. « Tout a débuté avec mon grand-père, immigré italien qui s’installa en 1932 comme vannier à Carqueiranne. Le roseau autrefois récolté dans des canniers sauvages était utilisé pour la confection de paniers. Lorsque mon père et mon oncle lui succédèrent à la tête de l’entreprise familiale, ils furent contactés par des Américains qui cherchaient à acheter du roseau « à musique ». C’est le point de départ de notre activité actuelle. En 1988, une première plantation de roseaux fut créée. Lorsque j’ai pris les rênes en 2011, j’ai eu l’opportunité de racheter la société allemande Steuer. Elle fabriquait majoritairement des anches pour clarinette allemande. Ces anches sont plus épaisses et moins larges que les modèles français. Nos clients d’alors étaient essentiellement Allemands et Autrichiens. Ce marché restait toutefois limité par sa taille géographique. C’est pourquoi, dès 2014, l’entreprise s’est lancée dans la fabrication d’anches françaises (système Boehm). Ces dernières représentent plus de 90% du marché de l’anche. Marc Charpentier, chef d’atelier et expert dans la fabrication des anches, est le concepteur de deux modèles phares de Steuer aujourd’hui, les modèles « Classic » et « Exclusive » pour clarinette. Le modèle « Exclusive » au talon jaune est un modèle biseauté dans le sens de la pousse de la canne. Cette sélection minutieuse, associée à un haut niveau de fabrication, en fait un modèle haut de gamme. Il a conçu ensuite les modèles pour saxophones Traditionnels et Jazz et a développé les anches de clarinette basse et de petite clarinette. C’est à partir de ce moment-là que l’entreprise s’est davantage développée vers l’international. Nous avons progressivement élargi notre présence au-delà des frontières européennes, jusqu’au Japon, États-Unis et Brésil. » La matière première : le roseau La qualité d’une anche est liée incontestablement à un savoir-faire mais que serait ce savoir-faire sans une matière première d’exception ? Ainsi l’entreprise Steuer attache une grande attention à la culture de son roseau. Quinze hectares de plantation lui sont dédiés.

La qualité d’une anche est liée incontestablement à un savoir-faire mais que serait ce savoir-faire sans une matière première d’exception ? Ainsi l’entreprise Steuer attache une grande attention à la culture de son roseau. Quinze hectares de plantation lui sont dédiés. Le roseau utilisé pour la fabrication des anches est une variété spécifique appelé l’Arundo donax. Le nom désigne une espèce de plante herbacée connue en France sous le nom de « canne de Provence », poussant en zone humide, au bord des cours d’eau dans des régions tempérées ou chaudes du Sud de l’Europe. Il est parfois dénommé « grand roseau » ou « roseau à quenouille » ou encore « roseau à musique ». Le processus est long. Avant d’être coupé, le roseau doit rester sur pied deux ans. La 1re année est celle de la croissance, au bout de cette année la tige, tendre et de couleur verte, atteint sa taille adulte. La 2e année la fibre du roseau se renforce en se lignifiant. Il est à maturité et c’est à ce moment-là qu’il faut le couper pendant la saison hivernale. La coupe se fait manuellement. Seul un coupeur expérimenté est capable de savoir quels roseaux couper. Les tiges du roseau repoussent après la coupe à partir du rhizome (la racine) dès le printemps. FabricationLa fabrication d’une anche est une opération complexe qui se fait en de nombreuses étapes. • Les cannes sont coupées après 2 ans de pousse. Après la coupe c’est l’effeuillage et le grattage. Certaines parties impropres à être utilisées sont coupées. • Puis vient l’opération de séchage qu’on appelle « soleillage ». Les cannes sont retournées régulièrement pour un séchage maximal. Elles sont ensuite stockées dans un hangar naturellement ventilé pendant 2 ans.

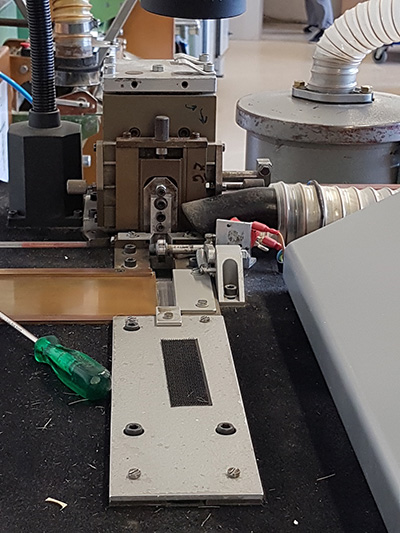

• A l’aide d’une machine, un ouvrier va couper la canne en tubes en fonction de leur diamètre. C’est une première étape de tri. Chaque diamètre correspond à un instrument. Il y a également beaucoup de déchets lors de cette opération. La machine est une scieuse. Une des pièces de cette machine, appelée « peigne » permet de mesurer le diamètre de chaque tube.

• A l’aide d’un outil en forme de flèche on place un tronçon au sommet. À l’aide d’un marteau, il est partagé en 4 parties. C’est le « fléchage ».

• Sciage avec la petite scie qui permet de couper à la longueur de l’anche

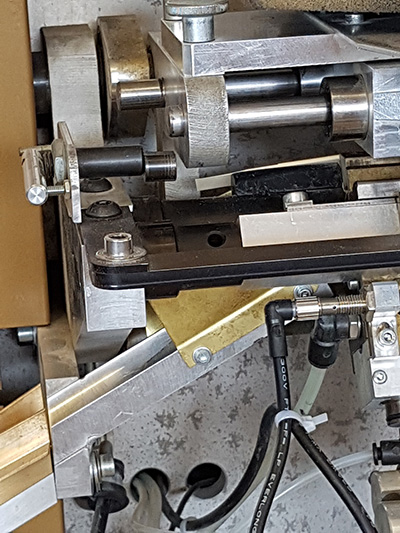

• Le tablage est l’opération qui consiste à poncer la partie arrière de la future anche pour la rendre parfaitement plane. Cette partie qui sera en contact direct avec le bec.

• Le palpage mesure l’épaisseur des segments tablés et trie en catégorie. Cette opération est réalisée au palpeur ou à défaut au pied à coulisse. • Le segment de roseau est alors coupé : coupe largeur et coupe sifflet (petit biseau).

• Après c’est le grattage (cette partie est optionnelle et dépend des modèles). On ôte une partie de l’écorce sur la partie supérieure de l’anche.

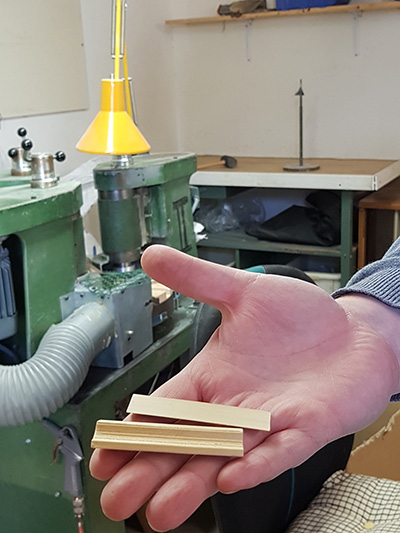

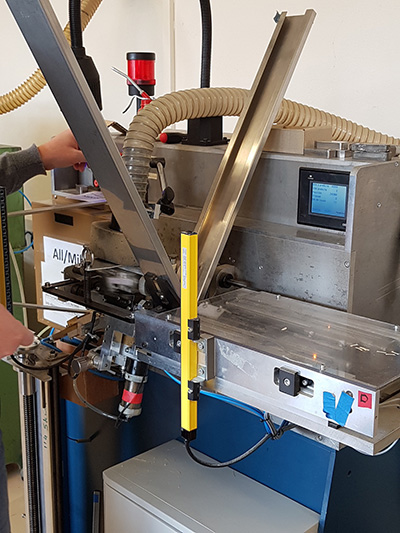

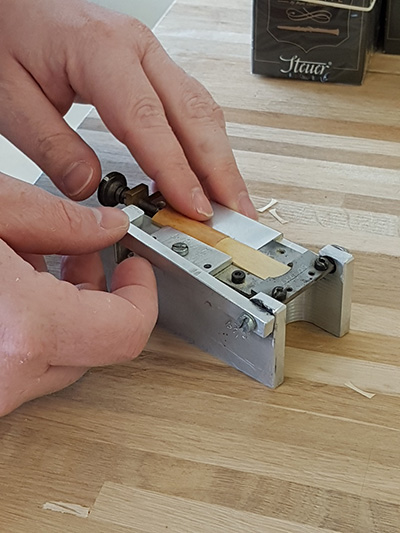

• Les segments sont ensuite placés dans un chargeur, avec au maximum 180 pièces à la fois. Un affutage complet correspond à 2 chargeurs. Au départ afin de réaliser les réglages, chaque chargeur est approvisionné de quelques mauvais segments. Il est indispensable de faire des vérifications des bonnes mesures au préalable. Le biseautage est une étape cruciale dans la fabrication. Elle se fait grâce à une machine qui contient une pièce maîtresse : « le patron en acier ». Cette pièce est mise au point en collaboration avec certains artistes de la maison Steuer selon l’instrument joué. Il existe un patron pour chaque modèle d’anches. Celui-ci est d’abord conçu autour de cotes caractéristiques qui détermineront la base du modèle souhaité. Des anches issues de cette première ébauche sont testées en condition extrême de jeu. Le patron est ensuite corrigé, autant de fois que nécessaire, jusqu’à obtenir le modèle final. Le patron est alors placé pendant quelques minutes dans un four à haute température pour « fixer le métal ». Il ne subira plus l’usure du temps et deviendra la « matrice » des futures anches.

• Pour l’arrondi de l’anche, deux façons de faire :

soit on utilise la sélectionneuse qui coupe et qui mesure. C’est la solution choisie pour le modèle allemand et les modèles français « Exclusive » et « Classic », soit elles sont coupées une à une avec le coupe bout (coupe anche) pour des modèles plus spécifiques.

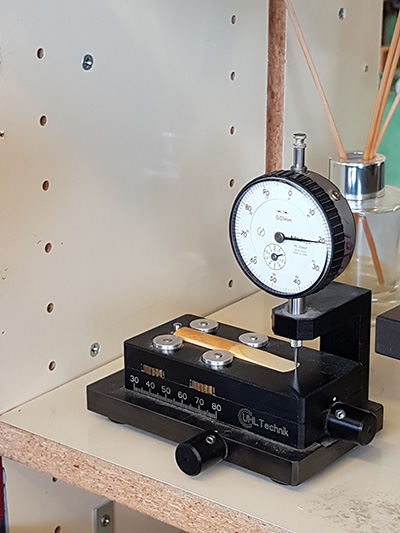

• A présent il faut vérifier l’épaisseur de l’anche avec un appareil de haute précision. Il permet de mesurer l’épaisseur mais aussi l’équilibre droite-gauche.

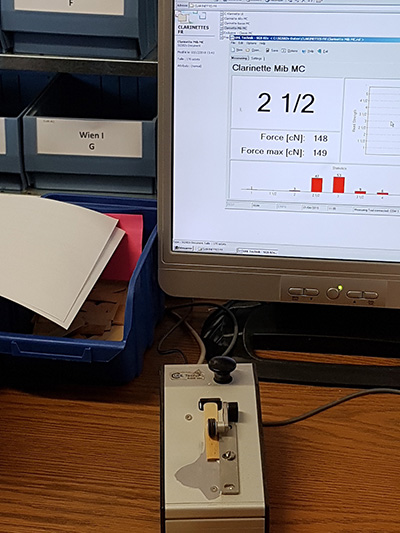

• L’étape de vérification : Elle se fait grâce à un logiciel, afin de savoir si la force de l’anche est celle escomptée. Chaque anche fabriquée est mesurée sur cet appareil. C’est un travail long mais nécessaire qui s’effectue pour l’ensemble des modèles de saxophones et de clarinettes. Excepté pour les modèles pour clarinette, modèle « exclusive » et « classic » et le modèle allemand « solo » où la vérification se fait grâce à une machine, appelée sélectionneuse. Dans cette étape intervient le musicien testeur, Thierry Maison. A partir des premières anches biseautées, il vérifie alors si le son correspond aux attentes, la force de l’anche et la tenue de l’anche. Des ajustements sont alors effectués si nécessaire.

• L’anche est enfin terminée. Il ne reste plus qu’à faire le marquage. C’est à dire noter le nom de l’entreprise, le modèle, la force. Ensuite c’est le packaging. L’anche est mise dans un protecteur individuel en carton puis dans une boîte. Ces deux opérations se font manuellement. Enfin les boîtes sont recouvertes d’un film plastique grâce à une cellophaneuse.

M. Donati nous précise que de la plantation à la fabrication de l’anche il y a 95% de déchets. On ne conserve ainsi que 5% de la matière coupée. D’autre part, les anches sont classées par force et par demi-force. Les plus faibles sont notées n°1, les plus fortes n°5. « Pour fabriquer 100 anches d’une force donnée, il faudra en fabriquer 350. Même si une anche est fabriquée selon des mesures très précises, toutes les anches fabriquées n’auront pas les mêmes forces selon la densité du roseau. Certaines seront par exemple classées en force 2 ½, 3 ou 3 ½. Enfin, les anches fendues ou présentant le moindre défaut seront éliminées. » Depuis l’arrivée du nouveau dirigeant, une nouvelle politique commerciale a été mise en place. Tout d’abord l’entreprise Steuer est très présente sur les réseaux sociaux. Cette présence a eu un impact significatif sur leurs ventes. Beaucoup de musiciens du monde entier sont curieux et les contactent, entre autres, via Facebook. Le service commercial les met ensuite en relation avec des magasins près de chez eux car l’entreprise Steuer ne vend pas en direct. Selon les pays, elle passe par des distributeurs soit en direct avec les magasins. Ces musiciens, alors, deviendront leurs ambassadeurs ! Il y a aussi la présence de l’entreprise dans des événements marquants. C’est un autre rôle du musicien testeur, Thierry Maison. Il se rend régulièrement à des festivals nationaux et internationaux (ClarinetFest à Ostande, Gran Canaria Clarinet Festival en Espagne, au Portugal, en Italie…) et sur des salons de musique (Musicora…). L’impact après son passage est difficile à évaluer mais c’est une façon de montrer la marque et de faire parler d’elle. Le PDG réalise quelques fois des conférences sur la fabrication des anches comme lors de la convention Basson/hautbois 2018 à Aix en Provence. Des visites de l’usine sont également organisées dans le cadre de Journées Portes-ouvertes. Cela permet de faire découvrir le métier de facteur d’anches, de fidéliser les clients et d’en convaincre de nouveaux. Et enfin le PDG fait aussi appel à une boîte de communication. L’entreprise Steuer est une entreprise à taille humaine à plus d’un titre, tout d’abord par sa dimension. Quinze personnes travaillent à la fabrication des anches, de la production du roseau à la réalisation du produit final. Par son activité également qui reste artisanale même si quelques étapes de la chaîne de fabrication sont automatisées et d’autres le seront dans le futur, comme le souhaite M. Donati. Et enfin par les relations que l’entreprise a su nouer avec des artistes tels que Sabine Meyer, Shigeru Ikushima, Lionel Belmondo… Leur collaboration a notamment permis de développer certains modèles (Steuer compte au total 22 modèles différents). La difficulté alors est de satisfaire les demandes des artistes sans négliger l’aspect économique. « C’est ce qui fait de ce métier, un métier passionnant. » nous précise le dirigeant qui en plus d’être chef d’entreprise est musicien amateur. https://steuer-reeds.eu | ||||||||||||

| C.F. |